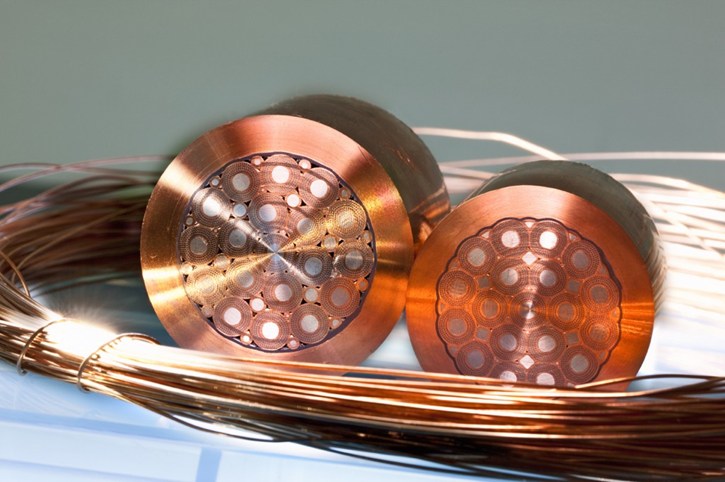

Набор свойств этого металла уникален, поэтому среди сфер его применения – и медицина, и производство монет, и алмазная промышленность. Прежде всего, в случае с ниобием отмечается его высокая устойчивость к большинству химических веществ, а также податливость к обработке при низких температурах. Для этого металла также характерна высокая температура перехода, что является определяющим фактором для производителей магнитов и сверхпроводящих кабелей.

Ниобий: химические свойства

Химическая устойчивость ниобия проявляется во взаимодействии с азотной, соляной, серной и ортофосфорной кислотами. Растворить металл можно лишь в сильно концентрированной едкой щелочи или концентрированной серной кислоте, предварительно нагрев ниобий до 150°C.

Соединения Nb с другими химическими элементами:

- добавление графита приводит к созданию твёрдых и жаропрочных карбидов – NbC и Nb2C

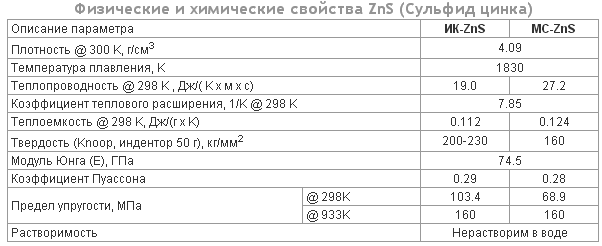

- добавление серы позволяет получать сульфиды – NbS, NbS2 и NbS3

- с натрием ниобий образует нитриды – NbN и Nb2N

- прокаливание на воздухе приводит к окислению металла – Nb2О5

Физические свойства Ниобия

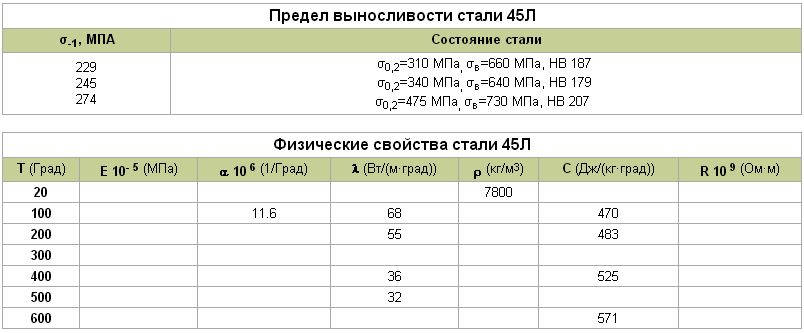

Наиболее интересная особенность ниобия – возможность обработки давлением при небольших температурах и одновременное сохранение параметров и свойств металла при высоких температурах. Это хорошо видно по пределу прочности металла и его относительному удлинению:

- предел прочности при 20оС – 342 Мн/м2

- предел прочности при 800оС – 312 Мн/м2

- отн. удл. при 20оС – 19,2%

- отн. удл. при 800оС – 20,7%

Основные физические свойства ниобия:

- плотность – 8,57 г/см3 (20°С)

- температура плавления – 2500°С

- температура кипения – 4927°С

- теплопроводность при 0°С – 51,4 вт/(м·К)

- теплопроводность при 600°С – 56,2 вт/(м·К)

- удельное объемное электрическое сопротивление (0°С) – 15,22·10-8 ом·м (15,22·10-6 ом·см)

- твердость по Бринеллю чистый ниобий – 450 Mн/м2

- твердость по Бринеллю технический ниобий – 750-1800 Mн/м2

При добавлении в состав сплава ниобия элементов азота, водорода, кислорода или углерода его пластичность уменьшается, а твердость повышается.

Ниобий: применение

Металлургия нуждается в данном металле, как в элементе, заметно улучшающем характеристики сталей и сплавов. Промышленность использует ниобий для производства самых ответственных изделий:

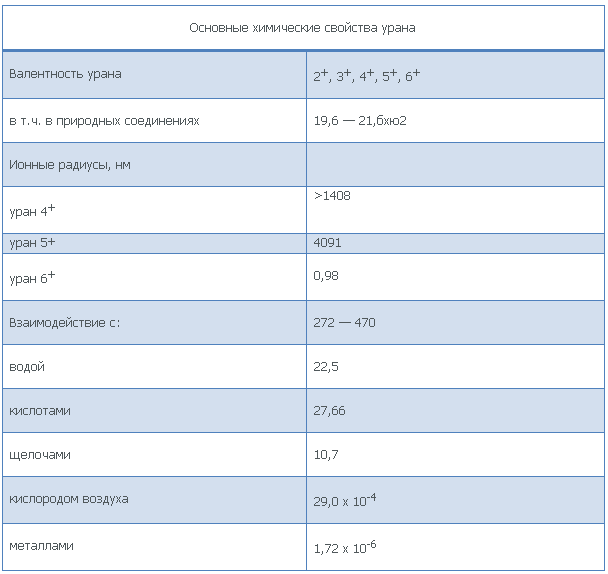

- оболочки реакторов урановых и плутониевых установок

- трубы для газо- и нефтепроводов

- трубы и ёмкости для расплавленных металлов

- детали электролитических конденсаторов

- огнеупорные материалы

- арматура для ламп

- специальные стекла

- карбиды

- всевозможные изделия для химической промышленности, отличающиеся повышенной коррозионной стойкостью и т.д.

Кроме этого ниобий востребован в медицине (производство имплантатов), электронике и космической промышленности.

Ниобий: цена

В зависимости от того, в каком виде предлагается ниобий, цена за грамм этого металла может существенно варьироваться. Так, по состоянию на второй квартал 2015 года цена ниобия на российском рынке составляла (за кг):

- в виде оксида (марка НБО-1) – 2470 руб. ($50)

- в виде порошка (марка НБП1В) – 8900 руб. ($80)

- в виде проволоки (марка НБ1) – 12900 руб. ($260)

- в слитках (марка НБ1) – 11950 руб. ($240)

- в штабиках (марка НБШ-1) – 9850 руб. ($200)

Таким образом, цена за грамм ниобия может составлять 2,4-12,9 рублей.