Исходя из особенностей маркировки углеродистых сталей, сплав с наименованием У10 должен иметь в своём составе около 1% углерода (0,96-1,03%). Какое влияние на материал оказывает такое количество данного элемента? Инструментальная углеродистая сталь марки У10 отличается низкой теплостойкостью и относительно небольшой прокаливаемостью. Вследствие этого сплав не используется при сварных работах, равно как и при отливке элементов крупных размеров. Чаще всего из этого металла делаются фрезы, которые работают на небольших скоростях. Связано это с заметным падением показателей твердости сплава марки У10 при t>190–200оС.

Химический состав

По своему химсоставу сплав У10 относительно схож со своими заменителями – марками У11 и У12:

- Fe – около 97%

- C – 0,96-1,03%

- Si – 0,17-0,33%

- Mn – 0,17-0,33%

- Cu – не больше 0,25%

- Ni – не больше 0,25%

- P – не больше 0,03%

- S – не больше 0,028%

- Cr – не больше 0,2%

Характеристики стали У10

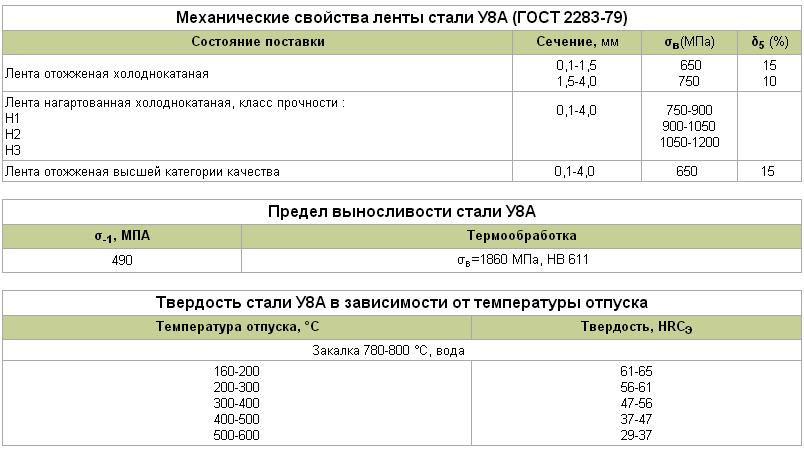

При удельном весе в 7810 кг/м3 и твердости HB 10-1=197 МПа сталь У 10 комфортно обрабатывается резанием и ковкой: К υ тв. спл=1,1, Кυ б.ст=1,0 и t=1180-800оС. Материал не склонен к отпускной хрупкости и нефлокеночувствителен. Остальные физические и механические свойства углеродистого сплава У10 представлены в таблицах:

Сталь У10: применение

В цеха промышленных предприятий сталь У10 поставляется в виде сортового проката согласно утвержденным ГОСТам:

- ГОСТ 21997-76 и ГОСТ 2283-79 – ленты

- ГОСТы 7417-75, 8559-75, 8560-78 и 1435-99 – калиброванные прутки

- ГОСТы 14955-77 и 1435-99 – шлифованные прутки и серебрянка

- ГОСТы 1133-71, 4405-75 и 1435-99 – поковки

- ГОСТ 4405-75 и 103-2006 – полосы

Главная сфера применения сплава У10 – фрезы, пилы – инструмент, предназначенный для обработки древесины. Кроме того, углеродистая инструментальная сталь У10 позволяет делать качественную игольную проволоку, различные детали холодной штамповки, витые пружины и прочие пружинящие детали, метчики и плашки, простейшие калибры, а также рабочие детали ручного слесарного инструмента: напильники, шаберы и пр.

Закалка стали У10

Процесс закаливания данного сплава является ступенчатым. Сначала заготовка помещается в горячую среду, после чего охлаждается в воде или водном соляном растворе. Оптимальная для данного сплава твердость в 62-63 HRc достигается при отпуске при t= 160оС. Инструментальная сталь У 10 в готовых изделиях обычно отличается малой толщиной, но относительно большой площадью поверхностей, поэтому такие полосы или плиты прокаливаются полностью – на всем протяжении заготовки.