ШХ 15 – это марка хромистой низколегированной стали, где в качестве основных легирующих элементов выступают углерод и хром, а дополнительных – марганец и кремний. Согласно ГОСТу 801-78, её химический состав должен соответствовать следующему соотношению элементов (в процентах):

- хром – 1,35-1,65

- углерод – 0,95-1,05

- марганец – 0,2-0,4

- кремний – 0,17-0,37

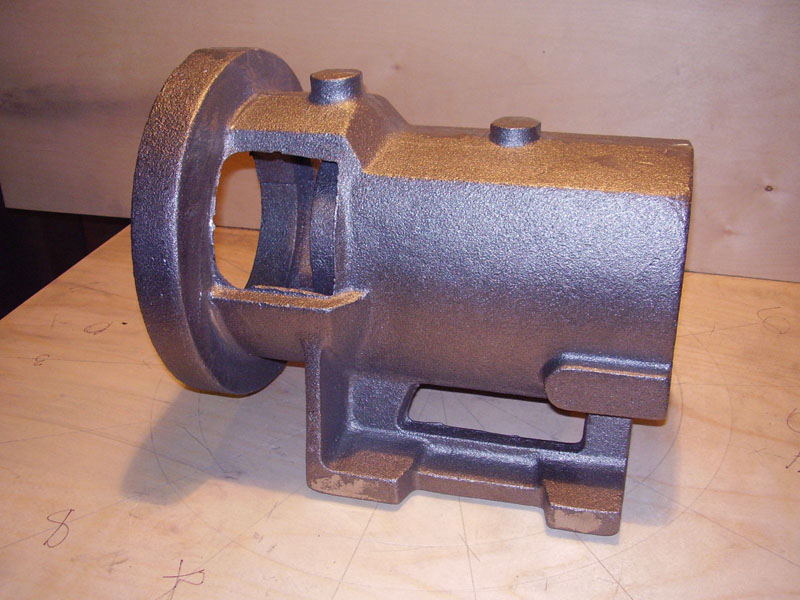

Эту конструкционную сталь часто называют подшипниковой, поскольку изначально она шла исключительно на производство подшипников. В ней намеренно использовалось повышенное содержание марганца и кремния, что значительно улучшало прокаливаемость стали, в то время как добавки из кобальта и алюминия несколько увеличивали характеристики теплостойкости сплава.

Маркировка ШХ означает подшипниковую конструкционную легированную сталь, а цифры после буквы Х – десятые доли процента концентрации хрома в сплаве. Соответственно, большее значение увеличивает эксплуатационные характеристики, а значит, позволяет изготавливать подшипники больших размеров.

Заметная особенность такого сплава – высокий уровень сопротивления большим контактным нагрузкам. Износостойкость и твердость стали ШХ 15 обеспечивает повышенная концентрация углерода, хром – отвечает за увеличение глубины прокаливания металла. Главным недостатком всех подшипниковых сталей, включая материал марки ШХ 15, является пониженная обрабатываемость металла резанием.

Особенности обработки стали ШХ 15

Подобно любым другим углеродистым сплавам, эта сталь характеризуется повышенной чувствительностью к основным производственным технологическим аспектам: горячая деформация и термическая обработка позволяют повысить стойкость готового изделия из сплава ШХ 15 в несколько раз. Достаточно сказать, что такой материал может обладать твердостью в 61-63 HRC, сохраняя при этом должную износостойкость, вязкость, пластичность и высокую стойкость к смятию.

Обработка, выполненная по всем указанным в ГОСТе нормам, помогает достичь прочности в 0,2-0,3 Мдж/м2, что несколько ниже, чем у углеродных высоколегированных сталей. При этом ударная вязкость материала остается сопоставимой, а пластичность – более высокой. Закалка сплава ШХ 15 производится при t=810-820°С. Отпуск же выполняется при температуре 150-160°С.

Применение стали ШХ 15

Эта углеродистая хромистая малолегированная сталь известна технологам уже порядка 100 лет, за время которых она показала себя превосходным материалом для широкого ассортимента режущего и измерительного инструмента. Повышенная износостойкость этого металла всегда привлекала зарубежных производителей ножей, в то время как российские производители для этих целей длительное время использовали марганцевые сплавы наподобие У8 или 65Г. С начала 2000-х эти материалы постепенно вытеснялись более универсальной и недорогой в производстве сталью ШХ 15.

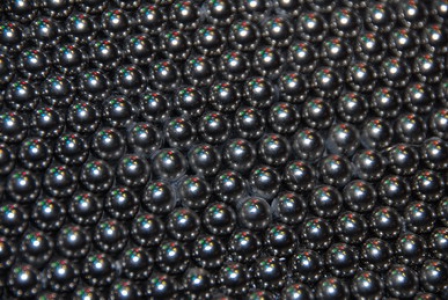

Такие популярные аналоги, как ШХ 6 или ШХ 9, чаще всего идут на производство роликов и шариков подшипников. В свою очередь, кольца подобных изделий, толщина стенок которых доходит до 15-20 мм, рекомендуется изготавливать из стали ШХ15. Причина в том, что для неё характерна гораздо большая износостойкость и твердость.