Обрабатываемая поверхность, ее размеры, твердость, пластичность, степень нагрева – все это значимо, если речь идет об обработке деталей. Отсюда требования к материалу, из которого создают инструменты: твердость, сохранность режущей части, износоустойчивость, теплостойкость и т.п. Именно для инструментария, обладающего небольшим сечением, в частности, обрабатывающих станков, когда резец нагревается до 900°С, и выпускаются стали инструментальные – углеродистые и легированные. Их ценность в том, что при наличии требуемых качеств, они относятся к числу дешевых, и не дефицитных.

Особенности углеродистых инструментальных сталей

Наличие углерода (С), увеличение которого в структуре металла ведет к уменьшению пластичности, ударной вязкости при одновременном возрастании прочности, твердости (до достижения 1%) и порога хладоемкости (теплоемкости) – базовый ориентир этого материала. Влияет С также на электросопротивление данной стали, магнитную проницаемость и др. Вместе с тем, излишнее повышение содержания С в стали снижает ее литейные качества, свариваемость, ухудшает проведение обработки металла резанием и давлением.

По ГОСТ 1435 в стали этой категории содержится 0,65-1,35% углерода. Маркировка указывает на количество минерала в процентном соотношении. Так, из марок У7, У7А, У8, У8А, где буква «У» означает «углеродистая», а цифры соответствуют десятым долям процента, производятся инструменты ударного действия и обслуживающие производство деревянных изделий.

При необходимости повысить ударную вязкость, углеродистые стали подвергаются отпуску при 280-300°С. Марки У9—У13 (У9А—У13А) с большей твердостью применяются в сверлильном оборудовании, изготовлении фрез, плашек и метчиков. При всех достоинствах углеродистые инструментальные стали из-за низких прокаливаемости и теплостойкости не могут эксплуатироваться при нагреве более 200°С, поскольку в этом случае снижается твердость материала.

Улучшение качеств инструментальных сталей

Легирующие элементы или добавки способствуют изменению необходимых в каждом конкретном случае определенных устойчивых свойств аустенита, в частности, прокаливаемости. В качестве присадок используются: хром, ванадий, вольфрам, марганец, кремний и др., общее количество которых не должно превышать пяти процентов. Содержание углерода колеблется от 0,9 до 1,4%. Изготовленные из легированного металла инструменты закаливаются при температуре до 860°С, отпуск – при 150-200°С.

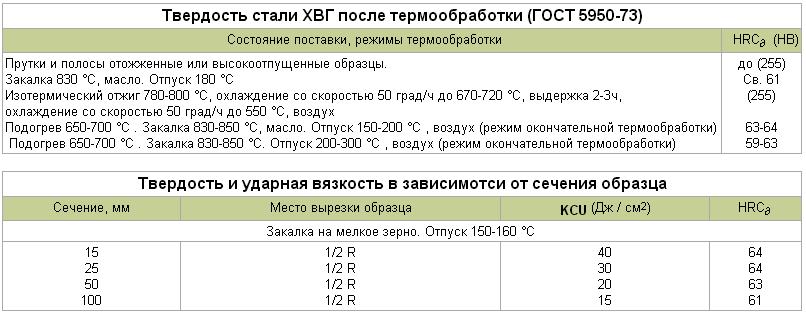

Если речь идет о режущих инструментах, то для их изготовления применяются марки 9ХС, ХВСГ, ХВГ с добавками кремния, которые имеют более высокий уровень прокаливаемости и особую твердость, способствующую повышению износоустойчивости. Кроме того, в данных марках увеличено содержание марганца, который снижает деформирование инструмента во время закалки. В итоге получается инструмент, надолго сохранивший остроту кромки: фасонные резцы, инструменты для гравирования и др.

Новые разработки инструментальной стали связаны с интерметаллидами (Ni3Ti, NiTi, FeMo2 и др.), способствующими значительному упрочению металла.