Сплав марки ХВГ считается самым популярным среди легированных инструментальных сталей, поскольку ему присущи относительно высокие механические характеристики. Высокая прочность, износоустойчивость, твердость и коррозионная стойкость – всё это позволяет использовать сталь ХВГ в ответственных узлах сложных механизмов. Добиться таких показателей удалось за счёт использования высокого содержания трех элементов, обозначения которых и входят в название сплава ХВГ (Х – хром, В – ванадий, Г – марганец). Полный химический состав данного сплава выглядит следующим образом:

- Fe – около 94,0%

- Cr – 0,9-1,2%

- W – 1,2-1,6%

- Mn – 0,8-1,1%

- C – 0,9-1,05%

- Si – 0,1-0,4%

- Ni – не более 0,35%

- Mo – не более 0,3%

- Cu – не более 0,3%

- S – не более 0,03%

- P – не более 0,03%

Сталь ХВГ: ГОСТы и виды проката

ХВГ сталь достаточно широко востребована в современной промышленности, которая нуждается в высококачественном режущем и измерительном инструменте. Ассортимент изделий, производимых из сплава ХВГ, начинается со свёрл, метчиков и резьбовых калибров и заканчивается пуансонами, холодновысадочными матрицами и прочей сложной технологической оснасткой, к которой предъявляются повышенные требования по надежности.

Инструментальная легированная сталь хвг выпускается по следующим ГОСТам:

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

Физические и механические свойства стали ХВГ

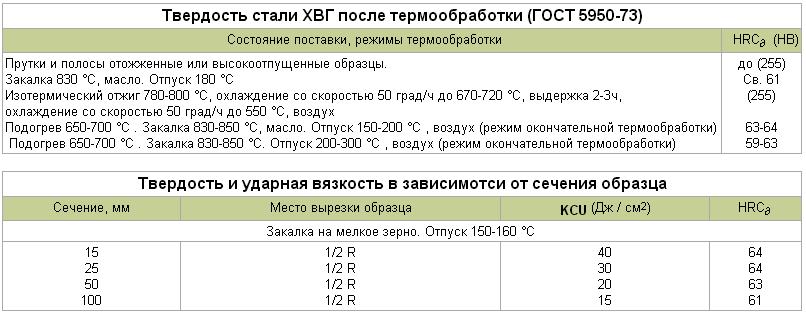

Физические и механические свойства стали ХВГ представлены в следующих таблицах:

ХВГ сталь: применение, закалка готовых изделий

При изготовлении свёрл с применением стали ХВГ используется особая технология закалки готовых изделий: для нагрева рабочей части сверла применяется свинцовая или соляная ванна. В некоторых случаях нагрев продолжается в камерной печи, где готовые изделия помещаются на специальную огнеупорную подставку. Чтобы охладить закаленные свёрла их переносят в масляную или селитровую ванну (t=150-180°, продолжительность 1-2 часа), после чего оставляют остывать на воздухе.

Закалка готовых метчиков осуществляется при помощи нагрева изделий в свинцовой ванне с наименьшей выдержкой. Это позволяет в полной мере закалить лишь саму поверхность метчика, оставив сердцевину относительно вязкой. В результате, удаётся значительно снизить вероятность деформации резьбы при работе, что означает увеличение стойкости и прочности метчика.

Для изготовления концевых фрез сталь ХВГ нагревают, после чего осуществляют постепенное охлаждение: расплавленная селитра (t=450 – 500°), масло (t=150-200°), воздух. Это позволяет добиться твёрдости зуба Rc=62-65, в то время как хвостовая часть фрезы, изготовленная из стали 45, проходит термическую обработку и наделяется твёрдостью Rc=30-45.